IMS-Leiterplatten – Aufbau, Anwendungen und Fertigung

Die gute Wärmeleitfähigkeit des Metallkerns der IMS-Leiterplatte ermöglicht überlegene Wärmeableitung und Kühlung für leistungsstarke Elektronik.

Was ist eine IMS-Leiterplatte?

Eine IMS-Leiterplatte (insulated metallic substrate), auch als Metallkern-Leiterplatte bezeichnet, ist eine Art von gedruckter Leiterplatte, die eine dicke Metallschicht als Basismaterial oder Kernmaterial enthält. Die am häufigsten verwendeten Metalle sind Aluminium, Kupfer und manchmal auch Legierungen aus diesen Metallen.

Der Alukern bzw. Kupferkern dient als thermischer Leiter und Wärmeleitblech. Er bietet überlegene Wärmeableitungsfähigkeiten im Vergleich zu Standard-PCB-Material wie FR4-Glasfaser-Epoxid. Dies ermöglicht eine effektive Kühlung von Hochleistungselektronik und Geräten, die erhebliche Wärme erzeugen, wie LEDs, Leistungsbausteine, Laserdioden und HF-Verstärker.

Das Metallsubstrat wird zunächst mit einer dünnen dielektrischen Schicht beschichtet, in der Regel einem Polymerfilm, der das Metallblech elektrisch isoliert. Darauf wird eine dünnere Kupferschicht laminiert, die dann photolithografisch verarbeitet wird, um die Leiterbahnen, Pads, Durchkontaktierungen (Vias) und andere leitfähige Merkmale für die Leiterplatte zu erzeugen.

Die dielektrische Schicht isoliert elektrisch das untere Metallblech von den oberen leitfähigen Kupferbahnen und ermöglicht gleichzeitig eine effiziente thermische Leitung zwischen den beiden Schichten. Dies ermöglicht es dem Kern aus Metall, als interner Kühlkörper zu fungieren und Wärme seitlich über die Leiterplatte zu leiten und von den heißen Stellen fernzuhalten.

Vorteile von Metallkern-Leiterplatten

Hervorragende Wärmeableitung

Der Metallkern wirkt wie ein großer Kühlkörper und leitet die Wärme schnell über die gesamte Platine ab. Lokale Hotspots unter Bauteilen werden vermieden. Aluminium-Leiterplatten leiten Wärme zum Beispiel 100- bis 200-mal besser ab als Standard-FR4. Dies macht sie ideal für LEDs, Leistungsbauteile und HF-Module.

Erhöhte Zuverlässigkeit

Der Kern aus Metallen wie Alu oder Kupfer minimiert thermische Ausdehnung und mechanische Spannungen. Dadurch sind IMS-Leiterplatten deutlich resistenter gegen Verwindung, Rissbildung und Lötstellenbruch.

Höhere Strombelastbarkeit

Der Kupfer- bzw. Alu-Kern sorgt für einen sehr geringen Innenwiderstand der Leiterbahnen. Somit kann ein höherer Dauerstrom ohne Überhitzung fließen.

Weitere Eigenschaften

Neben der Wärmeleitfähigkeit, der Zuverlässigkeit und Belastbarkeit zeichnen sich IMS-Leiterplatten auch dadurch aus, elektromagnetische Interferenzen (EMI) abzuschirmen und einzudämmen.

Aufbau von IMS-Leiterplatten

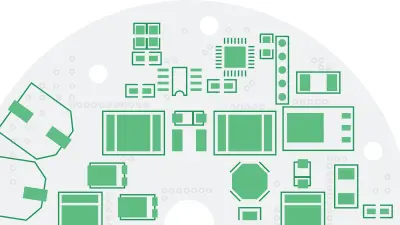

IMS-Leiterplatten bestehen üblicherweise aus:

Metallkern: Meist Aluminium oder Kupfer, 0,8–6 mm dick. Dient als Träger.

Isolation: Dünne Beschichtung aus Epoxidharz oder Polyimid, 50–150 μm dick.

Kupferlage: 18–70 μm stark, für die Leiterbahnen. Ein- oder zweiseitig.

Schutzlack: Vergoldet, verzinnt oder OSP zum Schutz vor Oxidation.

Lötstopplack: Zur Isolierung und mechanischen Festigkeit.

Bauteile: Wie LEDs, Widerstände, Kondensatoren und integrierte Schaltungen.

Fertigungsschritte für IMS-Leiterplatten

Die Herstellung von IMS-Leiterplatten erfordert Präzision:

Materials-Bonding: Haftvermittlung von Isolation und Kupfer auf den Metallkern.

Fotolithografie: Aufbringung einer fotoempfindlichen Maske auf die Kupferschicht und Belichtung der Leiterbahnmuster mit ultraviolettem Licht.

Ätzen: Chemisches Strukturieren des Kupfers.

Bohren: Hydraulisches Bohren der Löcher für Bauteile und Durchkontaktierung (Vias).

Durchkontaktierungen:

- Beschichtung – zum Schutz und für optimale Lötbarkeit

- Bestückung – automatisiertes Platzieren der Bauelemente

- Reflow-Löten – dauerhaftes Verbinden der Bauteile durch Wärmezufuhr

- Elektrische Prüfung – um Fehler auszuschließen

- Optische Kontrolle – Sicherstellung der Qualität

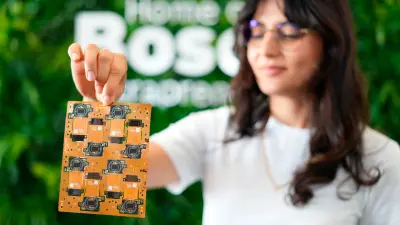

Ihre individuellen IMS-Leiterplatten von copperdot

Für anspruchsvolle IMS-Leiterplatten vertrauen Sie auf die Expertise von copperdot. Wir bieten kundenspezifische Leiterplatten auf Basis von Aluminium oder Kupfer.

Dank modernster Fertigung und umfassender Qualitätssicherung erhalten Sie von uns IMS-Leiterplatten in bester Qualität. Kontaktieren Sie uns noch heute für ein Angebot!

Häufig gestellte Fragen zu IMS-Leiterplatten

Metallkern-Leiterplatten zeichnen sich vor allem durch eine deutlich bessere Wärmeableitung aus. Der Metallkern fungiert als große Kühlfläche. Zudem sind IMS weniger anfällig für thermische Ausdehnung und mechanische Spannungen. Sie eignen sich daher für wärmeintensive Anwendungen.

IMS-Leiterplatten werden überall dort eingesetzt, wo eine zuverlässige Wärmeableitung entscheidend ist. Typische Beispiele sind LED-Beleuchtung, Leistungselektronik, Telekommunikation, Automotive und Medizintechnik.

Da Metalle eine höhere thermische Ausdehnung als FR4 haben, müssen größere Bauteile und Baugruppen mit mehr Spiel zum Rand platziert werden. Die Bohrungsabstände unterscheiden sich ebenfalls. Generell sollten die Designrichtlinien des Leiterplatten-Herstellers beachtet werden.

Ja, es gibt auch flexible IMS-Leiterplatten, sogenannte „IMS-Flex“. Allerdings ist der Biegeradius durch die Dicke des Metallkerns begrenzt. Ultradünne, flexible Metall-Leiterplatten sind somit nicht realisierbar.