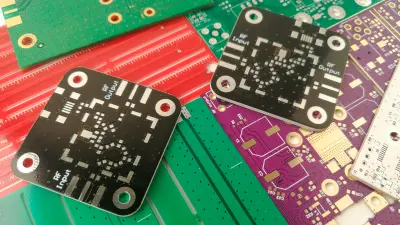

HDI-Leiterplatten (High Density Interconnect) von copperdot

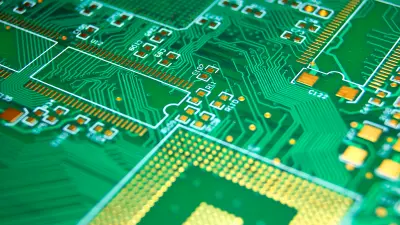

HDI-Leiterplatten (High Density Interconnect) sind fortgeschrittene Leiterplatten, die eine höhere Packungsdichte und mehr Verdrahtungskanäle als herkömmliche Leiterplatten bieten. Die HDI-Technologie ermöglicht durch sehr feine Leiterbahnen und -abstände mehr Bauteile auf einer gegebenen Fläche unterzubringen.

Was ist eine HDI-Leiterplatte?

Eine HDI-Leiterplatte ist eine Platine, die mit speziellen Materialien und modernen Fertigungsverfahren hergestellt wird, um im Vergleich zu einer Standard-Leiterplatte feinere Leiterbahnen, kleinere Durchkontaktierungen, eine höhere Packungsdichte und mehr Lagen zu erreichen.

HDI-PCB ermöglichen durch dünnere Dielektrika und feinere Leiterbahnbreiten und abstände eine höhere Verdrahtungs- und Bauteiledichte. Sie verwenden Microvias mit kleineren Bohrdurchmessern, um die Leiterbahnen zwischen den Lagen zu verbinden. Dies maximiert die Ausnutzung des Verdrahtungsbereichs und bietet Designflexibilität.

Einige wichtige Merkmale von HDI-Leiterplatten:

- Mehr Verdrahtungslagen (10 oder mehr)

- Feinere Leiterbahnbreiten und -abstände (5 mil oder weniger)

- Höhere Bauteiledichte

- Kleinere Microvias (Durchmesser 0,15 mm oder weniger)

- Dünnere Dielektrika (1 mil oder weniger)

- Sequential-Lamination-Prozess

Vorteile von HDI-Leiterplatten

Im Vergleich zu herkömmlichen Leiterplatten bieten High Density Interconnect Boards folgende Vorteile:

Höhere Packungsdichte

Die feinen Leiterbahnen und -abstände der HDI-Technologie ermöglichen eine dichtere Anordnung der Bauteile. Dies führt zu kleineren und leichteren Endprodukten.

Höhere Verdrahtungsdichte

Mehr Verdrahtungskanäle pro Lage erhöhen die Verdrahtungskapazität für komplexe Designs.

Miniaturisierung

HDI-Technologie erleichtert die Miniaturisierung und Gewichtsreduzierung der Endprodukte.

Verbesserte elektrische Eigenschaften

Kleinere Vias, geringere Abstände und dünnere Dielektrika verbessern Signalgeschwindigkeit und -integrität.

Designflexibilität

Die High-Density-Verbindungen erleichtern die Verdrahtung dicht gepackter Bauteile mit hoher Pin-Zahl wie BGAs.

Reduzierung der Lagenanzahl

Durch effiziente Nutzung des Verdrahtungsbereichs können HDI-Designs mit weniger Lagen die gleiche Konnektivität erreichen. Dies senkt die Kosten.

Arten von HDI-Leiterplatten

Es gibt verschiedene Varianten von HDI-Designs, basierend auf dem Layer-Aufbau:

1+N+1 HDI: Eine Signallage oben und unten mit N Anzahl Sequential-Build-up(SBU)-Dielektrika- und Signallagen dazwischen.

2+N+2 HDI: Zwei äußere Signallagen mit N Anzahl Sequential-Build-up-Lagen in der Mitte.

3+N+3 HDI: Drei äußere Signallagen mit N Anzahl Sequential-Build-up-Lagen dazwischen.

Any Layer HDI: HDI-Stackups mit Verbindungen auf beliebigen oder allen Lagen einschließlich der Kernlagen.

HDI-Leiterplatten-Design und -Fertigung

Die Fertigung von HDI-Leiterplatten erfordert spezielle Materialien, präzise Prozesse und moderne Ausrüstung. Hier einige wichtige Aspekte:

Laserbohren

Microvias werden typischerweise mit Laser gebohrt. Diese Technologie erreicht sehr feine Durchmesser (50 μm oder weniger) und hohe Genauigkeit.

Dünne Dielektrika

Dünne Kern- und Build-up- Dielektrika (1 mil oder 25 μm und weniger) werden verwendet, um feine Leiterbahnbreiten und -abstände zu erreichen.

Sequential Lamination

Dielektrika- und Kupferfolienlagen werden nacheinander hinzugefügt und laminiert. So wird eine geringe Gesamtplattendicke erreicht.

Plated Copper Fill

Microvias werden mit Kupfer gefüllt, um einen durchgängigen leitenden Pfad zwischen den Lagen herzustellen.

Routing und SBU

Sehr feine Leiterbahn-Layouts werden erreicht. Sequential Build-up minimiert Registrierungsprobleme.

Testing

Zu 100 % elektrische Tests stellen die Zuverlässigkeit der dichten Microvia-Verbindungen sicher.

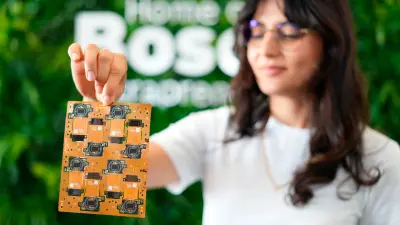

Warum copperdot für Ihre HDI-Leiterplatten?

copperdot ist der neue, globale Hub für die PCB-Beschaffung. Mit uns ist die alte, komplexe und langsame Art der Leiterplattenbeschaffung Schnee von gestern. copperdot übernimmt für Sie den gesamten Produktionsprozess für HDI-Leiterplatten, so dass Sie sich auf die Produktentwicklung konzentrieren können. Wir arbeiten mit Ihnen zusammen, um das Design zu optimieren oder das fertige Design mit Herstellern auf der Grundlage ihrer Expertise abzustimmen. Alles, was Sie tun müssen, ist, sich darauf zu freuen, Ihre hochwertigen HDI-Leiterplatten pünktlich zu erhalten – mit der Sicherheit, dass sie genauso funktionieren, wie sie sollen.

Unser Portfolio umfasst:

- HDI-Design mit 6+ Lagen

- Leiterbahnbreite/-abstand bis zu 2/2 mil

- Microvias mit 5 mil Durchmesser

- 1 mil dünne Kerndielektrika

- Optimierung der Durchlaufzeiten

- Zu 100 % elektrischen Test

- Prototypen in kurzer Zeit

- Klein- bis Mittelserienproduktion

Um ein sofortiges HDI-Leiterplatten-Angebot zu erhalten oder Ihre HDI-Anforderungen im Detail zu besprechen, füllen Sie einfach unser Online-Anfrageformular aus oder kontaktieren Sie uns.

Häufig gestellte Fragen zu HDI Leiterplatten

HDI-Leiterplatten verwenden dünnere Dielektrika, kleinere Microvias, feinere Leiterbahnbreiten/-abstände und höhere Lagenzahlen, um eine höhere Verdrahtungs- und Bauteiledichte als Standard-Leiterplatten zu erreichen.

Microvias sind kleine Durchkontaktierungen mit einem Durchmesser von weniger als 0,15 mm, die mit Laser gebohrt werden. Sie verbinden Leiterbahnen zwischen den Lagen von HDI-Leiterplatten.

Häufige HDI-Stackups sind 1+N+1, 2+N+2 und 3+N+3, die Sequential-Build-up-Lagen zwischen den äußeren Signallagen haben. Any Layer HDI ermöglicht Verbindungen auf jeder Lage.

Ja, Through-Hole-Bauteile können zusammen mit SMD-Bauteilen verwendet werden, indem Freiräume in den hochdichten Signallagen vorgesehen werden.