Flexible Leiterplatten: ein Leitfaden zu Flex-Schaltungen und flexiblen Platinen

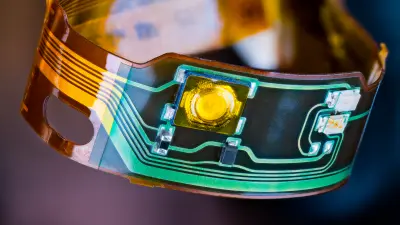

Flexible Leiterplatten, auch als Flex-Platinen oder Flex-Schaltungen bezeichnet, sind eine Art von Leiterplatte, die dünn, leicht und biegbar ist. Im Gegensatz zu starren Leiterplatten können sich flexible Platinen biegen und beugen, um in mechanisch anspruchsvolle Räume zu passen und sich in Produkten dynamisch zu bewegen. Mit dem richtigen Design und den richtigen Materialien bieten flexible Leiterplatten gegenüber starren Platinen viele Vorteile in Bezug auf Größe, Gewicht, Zuverlässigkeit und Funktion.

Was ist eine flexible Leiterplatte?

Eine flexible Leiterplatte ist eine Leiterplatte, die aus flexiblen Polymer-Grundmaterialien wie Polyimid oder PET anstelle von traditionellen, starren Materialien wie FR4 hergestellt wird.

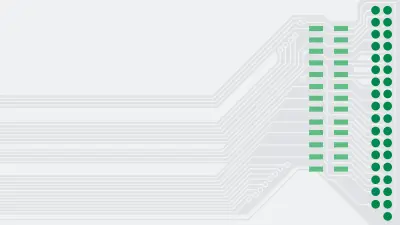

Die leitfähigen Schichten bestehen aus extrem dünnen Kupferfolien anstelle von dicken Kupferbögen. Das Fehlen einer Glasfaserverstärkung ermöglicht es der Platine, sich frei zu biegen und zu beugen, ohne zu brechen.

Flexible Leiterplatten können einseitig sein und Leiterbahnen nur auf einer Seite enthalten, doppelseitig mit Leiterbahnen auf beiden Seiten oder mehrlagig, mit zwei oder mehr leitfähigen Lagen, die durch flexible dielektrische Schichten getrennt sind.

Die flexiblen Abschnitte ermöglichen es der Leiterplatte, sich zu biegen, sich zu verdrehen, sich zu falten und sich dynamisch zu bewegen, ohne zu brechen oder zu reißen. Dies macht flexible Leiterplatten ideal, um in enge, gekrümmte Räume zu passen und für dynamische Biegeanwendungen.

Wichtige Vorteile und Anwendungen von Flex-Schaltungen

Es gibt viele wichtige Gründe, warum eine Entwicklerin oder ein Entwickler eine flexible Leiterplatte anstelle einer herkömmlichen, starren Platine wählt:

Flexibel

Kann sich biegen, verdrehen und mehrfach beugen. So integrieren sich Flex-Platinen sauber in gekrümmte oder dynamische Oberflächen.

Leichtgewichtig

Sie wiegt 80–90 % weniger als starre Leiterplatten. Flexible Schaltungen mit dünnen Materialschichten reduzieren das Gewicht erheblich.

Dünn

Bis zu 25 μm dünn, spart Platz in beengten Bereichen. Durch die Platzeinsparung wird die Größe der Elektronik reduziert.

Haltbar

Kann Millionen von dynamischen Biegezyklen ohne Rissbildung der Leiterbahnen standhalten. Dies macht Flex-Platinen ideal für bewegte Komponenten.

Zuverlässig

Exzellent für Umgebungen mit hohen Vibrationen oder Stößen. Flexible Platinen verkraften Erschütterungen besser als starre Materialien.

Anpassungsfähig

Sie lässt sich in jede benötigte 3D-Form biegen, falten, drehen. Flexible Schaltungen ermöglichen einzigartige Formfaktoren und beste Ergonomie.

Skalierbar

Von simplen bis hin zu hochkomplexen Layouts: Flex-Platinen können von minimalistischen Wearables bis zu fortgeschrittenen Mehr-Lagen-Platinen alles unterstützen.

Flexible vs. Starrflex-Leiterplatten

Während eine flexible Leiterplatte vollständig aus dünnen, biegsamen Materialien besteht, kombiniert eine Starrflex-Leiterplatte flexible Bereiche mit starren Bereichen für strukturelle Festigkeit.

Starrflex-Platinen ermöglichen die Integration flexibler Verbindungen zwischen mehreren starren Leiterplatten in einer einzigen Platine. Dies eliminiert Kabel und bietet eine robuste Struktur.

Typische Starrflex-Anwendungen sind klappbare Notebooks, Mobiltelefone, Servomotoren, Roboterarme und fortgeschrittene Medizintechnik. Die starren Bereiche bieten Befestigungen für Bauteile, während die Flex-Abschnitte mehrere starre Teile verbinden.

Materialien und Aufbau flexibler Leiterplatten

Mehrere Schlüsseltechnologien ermöglichen flexible Leiterplatten:

Flexible Substratfolien

Das gängigste Basismaterial für das flexible Substrat ist die Polyimidfolie. Andere Substratoptionen sind PET, PEN und PI. Diese Kunststofffolien bieten die benötigte Flexibilität, Festigkeit und Hitzebeständigkeit bis über 200 °C. Polyimidfolien haben üblicherweise eine Dicke von 25 bis 75 μm, können aber für enge Biegeradien dünner sein. Die flexiblen Substrate verleihen den Flex-Platinen ihre charakteristische Biegsamkeit.

Leitfähige Schichten

Die leitfähigen Kupferschichten bestehen aus gewalzter vergüteter Kupferfolie, typischerweise 12–35 μm dick. Eine dünnere Schicht ermöglicht engere Biegungen ohne Rissbildung. Die Folie ist oft mit speziellen Acryl- oder Epoxid-Klebstoffen für Flex-Schaltungen auf dem Substrat verklebt. Diese Klebeschicht hält die Leiterbahnen auch bei dynamischer Biegung sicher.

Coverlay und Lötstopplack

Eine Coverlay- oder Lötstopplackschicht hilft, die dünnen Kupferleiter vor Beschädigungen zu schützen. Sie überzieht die Leiterbahnen und lässt nur die Kontaktierungsflächen frei.

Stiffener

Selektive Verstärkungen aus Materialien wie Aluminium oder Stahl können bestimmte Bereiche gegen Biegen verstärken. Dies ermöglicht die Anpassung der Flexibilität über die Platine.

Flexible Klebstoffe

Klebstoffe sind wichtig zum Verbinden der Schichten von mehrlagigen Flex-Platinen. Der Kleber muss trotz dauernder dynamischer Biegebelastung zuverlässig haften.

Wichtige Designaspekte flexibler Leiterplatten

Beim Design einer zuverlässigen Hochleistungs-Flex-Platine müssen folgende Faktoren berücksichtigt werden:

- Dynamische Biegeanforderungen – Wie eng biegen? In welche Richtungen? Dies beeinflusst Leitbahnverlauf, Materialien etc.

- Schichtaufbau – Auswahl von Dielektrikum, Kupferstärken und Schichtanzahl gemäß den Anforderungen. Dünnere und weniger Schichten ermöglichen engere Biegeradien.

- Hochfrequenzleistung – Sorgfältige Impedanzkontrolle und Routening für HF-Signale.

- Bauteilmontage – Spezielle Kleber, Lote und Unterfülldichtstoffe, um Verbindungen auf biegsamen Substraten bei Bewegung zu verstärken.

- Kriech- und Ermüdungseffekte – Verstärkung von Hochbelastungsbereichen gegen Rissbildung mit zusätzlichem Kleber oder Stiffenern.

- Thermaldesign – Wärmeableitung von Bauteilen durch Wärmedurchgangsvias, Kupferebenen oder zusätzliche Kühlkörper.

Eine sachkundige Flex-Platinen-Entwicklung ist entscheidend für Zuverlässigkeit und Fertigungsgerechtigkeit. Ein erfahrenes Team aus Expertinnen und Experten, geschult in Flex-Design, kann den Erfolg sicherstellen.

Die zahlreichen Vorteile flexibler Leiterplatten

Bei richtiger Auslegung ermöglichen flexible Leiterplatten innovative Elektronik und innovative Geräte, die mit Starr-Platinen nicht realisierbar wären. Mit dem passenden Know-how bieten Flex-Schaltungen wertvolle Vorzüge:

Extreme Platz- und Gewichtseinsparung

Dünnes, kompaktes Design reduziert das Gewicht und schafft Platz für andere Komponenten.

Unschlagbare Flexibilität

Biegsamkeit ermöglicht kreative Formfaktoren und Integration, die mit starrer Technik nicht möglich sind.

Zuverlässigkeit

Toleriert Millionen Biegezyklen und vermeidet Ausfälle durch Vibration oder Schock.

Effiziente Fertigung

Kostengünstige Massenproduktion mit exzellenter Qualität und hohen Stückzahlen.

Ästhetik und Ergonomie

Passt sich nahtlos den Produktkonturen für ein durchgehendes Look-and-Feel an.

Für die richtigen Anwendungen sind flexible Leiterplatten oft die ideale Schaltungslösung, wenn fachgerecht entwickelt.

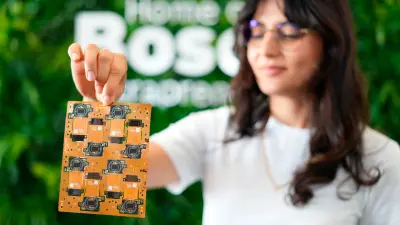

Flexible Leiterplatten mit copperdot

copperdot bietet flexible Leiterplatten als Prototypen und in der Serienproduktion sowie flexible PCB-Prototyping- und Produktionskapazitäten als Full Service. Unsere Technikexpertinnen und -experten helfen Ihnen bei der Erstellung von Designrichtlinien auf der Grundlage von Produktionsbeschränkungen und -möglichkeiten, bei der Rationalisierung Ihres Designs für eine schlanke Produktion und bei der Auswahl der optimalen Lösungen auf der Grundlage Ihrer Bedürfnisse und Anforderungen.

Wir bieten:

- Einseitige, doppelseitige und mehrlagige Flex-Schaltungen

- Komplexe Starrflex-Designs

- Skalierbare Kleinserien in bester Qualität

- Umfangreiche Tests und Prüfungen nach IPC-6013

- Anpassbare Entwicklung mit Analyse durch unsere Flex-Expertinnen und -Experten

- Modernste Flex- und Starrflex-Technologien

Kontaktieren Sie unser Team noch heute, um Ihr nächstes Flex-Platinen-Projekt zu besprechen! Wir helfen Ihnen gerne bei der Bestimmung der Designanforderungen, um eine zuverlässige Flex-Platine für eine lange Lebensdauer auszulegen.

Häufig gestellte Fragen zu flexiblen Leiterplatten

Die Hauptvorteile sind: extreme Platz- und Gewichtsersparnis durch das dünne, leichte Design; unschlagbare Flexibilität durch die Biegsamkeit; höhere Beständigkeit gegen Vibrationen und Stöße; effiziente Fertigung mit hohen Stückzahlen sowie überlegene Ästhetik/Ergonomie durch nahtlose Konturintegration.

Flexible Platinen verwenden dünne, biegsame Materialien wie Polyimid anstelle von starren Stoffen wie FR4. Die Leiterbahnen bestehen aus dünner Kupferfolie statt dicken Lagen, was dynamisches Biegen ohne Bruch ermöglicht.

Flex-Platinen werden vielfach verwendet in Unterhaltungselektronik, Automobilindustrie, Luft- und Raumfahrt, Medizintechnik sowie Industrie. Durch ihre Flexibilität lassen sich enge Räume optimal nutzen.

Wichtige Faktoren sind: dynamische Biegeanforderungen, Schichtaufbau, Hochfrequenzleistung, Bauteilmontage, Kriech- und Ermüdungsfestigkeit sowie thermisches Management. Flex-Experten sind für das Design unerlässlich.