Die Geheimnisse der Lötstoppmaske: Der unbekannte Held der PCB-Herstellung

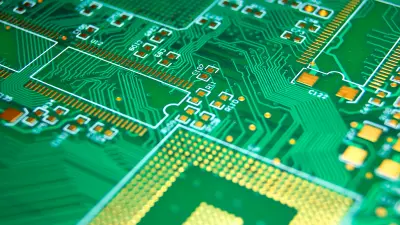

Lötstoppmasken sind die Meister der Leiterplattenproduktion, denn sie sorgen für Haltbarkeit, Funktionalität und optische Attraktivität der Elektronik. Ein entscheidender, aber oft übersehener Aspekt der modernen Elektronikfertigung ist die Beziehung zwischen Lötmasken und Leiterplatten (PCBs). Die Lötmaskentechnologie hat sich weiterentwickelt, um den steigenden Anforderungen der Elektronikindustrie gerecht zu werden, einschließlich höherer Schaltungsdichten, verbessertem Wärmemanagement und erhöhter Zuverlässigkeit.

Was ist eine Lötmaske und warum ist sie wichtig?

Eine Lötstoppmaske, oft auch als Lötstopplack bezeichnet, ist eine wichtige Schutzschicht, die auf die Oberfläche einer Leiterplatte aufgebracht wird. Diese Maske besteht in der Regel aus einer Verbindung auf Polymerbasis und dient dazu, die Kupferleiterbahnen und -flächen auf der Leiterplatte zu isolieren, Kurzschlüsse zu verhindern und vor Umweltschäden zu schützen.

Der Hauptzweck einer Lötstoppmaske besteht darin, sicherzustellen, dass das Lötzinn während des Lötvorgangs nur an den vorgesehenen Pads und Leiterbahnen haftet. Diese Präzision ist entscheidend für die Funktionalität und Zuverlässigkeit elektronischer Geräte, da sie unbeabsichtigte elektrische Verbindungen verhindert und das Risiko von Bauteilausfällen verringert.

In der Regel gibt es 2 Arten von Lötmasken:

- Permanente Lötmaske: Lötstoppmaske, die dauerhaft aufgetragen wird und sich nach dem Auftragen nicht mehr entfernen lässt.

- Vorübergehende bzw. abziehbare Lötmaske: Diese wird aufgebracht und kann nach dem Löten oder Bestücken abgezogen werden, so dass die Leiterplatte für die endgültige Verwendung oder weitere Fertigungsschritte bereit ist.

Vorteile von Lötstoppmasken bei der Leiterplattenherstellung

- Schutz: Verhindert Oxidation und Korrosion der Kupferbahnen, was zu einer längeren Lebensdauer der Leiterplatte führt.

- Funktionalität: reduziert Lötbrücken und Kurzschlussrisiken

- Schutz vor Verschmutzung: Der Lötstopplack sorgt dafür, dass während der Produktion kein Schmutz oder Fremdmaterial zwischen die Leiterbahnen eindringen kann. Dies reduziert das Risiko von Kurzschlüssen.

- Erhöhte mechanische Festigkeit: Ein ausreichend dicker Lötstopplack erhöht die Robustheit der Leiterplatte gegenüber mechanischen Einwirkungen wie Stößen und Kratzern während der Herstellung und Nutzung.

- Farbauswahl für bestimmte Anwendungen: Die Farbe der Lötstoppmaske kann funktionale Vorteile bieten, wie z. B. die Verwendung einer weißen Lötstoppmaske bei LED-Anwendungen, um eine höhere Lichtreflexion und ein saubereres Weiß zu erzielen, oder eine matte schwarze Farbe als Gegenstück, um die Reflexion zu verringern, wenn dies eine funktionale Anforderung ist.

Verschiedene Arten von Lötmasken: Welche ist die richtige für Ihr Produkt?

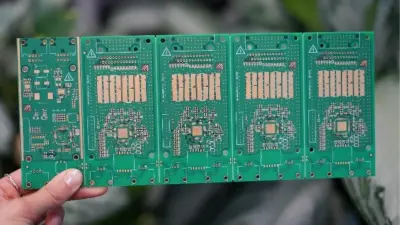

Es gibt verschiedene Arten von Lötstoppmasken, die jeweils einzigartige Eigenschaften aufweisen und für unterschiedliche Anwendungen geeignet sind. Zu den gebräuchlichsten Typen gehören LPI-Lötmasken (Liquid Photo Imageable), Trockenfilm-Lötmasken und Epoxid-Flüssiglötmasken.

LPI-Lötmasken werden aufgrund ihrer hohen Präzision und ihrer Fähigkeit, feine Merkmale zu erzeugen, häufig verwendet. Trockenfilm-Lötmasken werden wegen ihrer einfachen Anbringung und gleichmäßigen Dicke bevorzugt, was sie ideal für die Großserienproduktion macht. Epoxid-Flüssiglötmasken hingegen sind kostengünstig und bieten eine hervorragende Abdeckung, eignen sich aber möglicherweise nicht für komplexe Designs.

Anbringen von Lötmasken: Eine Schritt-für-Schritt-Anleitung

Das Aufbringen einer Lötmaske umfasst mehrere wichtige Schritte, um eine optimale Abdeckung und Leistung zu gewährleisten.

- Zunächst wird die Leiterplattenoberfläche gründlich gereinigt, um alle Verunreinigungen zu entfernen.

- Danach wird das Lötstoppmaskenmaterial aufgetragen, was durch Siebdruck, Vorhangbeschichtung oder Sprühbeschichtung geschehen kann.

- Nach dem Auftragen wird die Lötmaske einem Aushärtungsprozess unterzogen, in der Regel unter Verwendung von UV-Licht oder Wärme, um das Material zu härten.

- Abschließend wird die Maske entwickelt, wobei nicht belichtete Bereiche entfernt werden, so dass nur das gewünschte Muster auf der Leiterplatte verbleibt. Dieser Prozess erfordert Präzision, um sicherzustellen, dass die Lötmaske richtig haftet und den erforderlichen Schutz bietet.

Künftige Trends: Innovationen in der Lötmaskentechnologie

Der Bereich der Lötmaskentechnologie entwickelt sich ständig weiter, wobei neue Materialien und Anwendungstechniken entwickelt werden, um den Anforderungen der modernen Elektronik gerecht zu werden. Innovationen wie flexible Lötstoppmasken für den Einsatz in flexiblen Leiterplatten und fortschrittliche UV-härtende Masken revolutionieren die Industrie. Im Zuge des technologischen Fortschritts werden robustere und vielseitigere Lötmaskenlösungen erwartet, die die Leistung und Zuverlässigkeit elektronischer Anwendungen verbessern.

Die Verbesserung der Alltagselektronik

Lötstoppmasken spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Zuverlässigkeit von elektronischen Geräten. Von Haushaltsgeräten bis zu Automobilsystemen sorgen Lötmasken dafür, dass Geräte korrekt funktionieren und eine längere Lebensdauer haben.

Indem sie Kurzschlüsse verhindern und die Leiterplatte vor äußeren Schäden schützen, tragen Lötmasken zur allgemeinen Qualität und Zuverlässigkeit bei. Dies wiederum führt zu weniger Produktausfällen und einem besseren Benutzererlebnis.

Kriterien für die Abnahme

IPC-6012 und IPC-A-600 sind die wichtigsten Normen für rigid PCBs mit Lötstopplack. In diesen Normen sind die grundlegenden Spezifikationen für die Verarbeitung und Qualität von Leiterplatten festgelegt.

Für den Lötstopplack selbst gilt die Norm IPC-SM-840. Sie unterscheidet zwei Arten von Lötstopplacken und schreibt u.a. eine Mindestdurchschlagsfestigkeit von 500V vor:

- Klasse T (Telekommunikation)

- Klasse H (hohe Zuverlässigkeit)